치과용 임플란트 연구·개발·생산 전문업체인 (주)신흥MST(대표이사 이준수)가 지난 9일 치과전문지 기자들을 초청, 회사 소개 및 원주공장 투어 시간을 가졌다.

신흥 MST는 지난 2003년 ‘의료과학기술 분야에서 Specialist로 우뚝 서겠다’는 의지를 담아 MST(Medcal Scientific Technology)란 사명으로 설립됐으며, 작년 9월 공장을 인천에서 원주로 신축 이전하며, (주)신흥과의 관계를 명확히 하기 위해 사명을 변경한 바 있다.

특히, ‘임플란트 M'은 임플란트 표면연구 분야의 세계적 권위자인 스웨덴 예테보리대학 설영택 교수의 연구성과와 특허기술을 바탕으로 개발된 제품으로 출시와 함께 큰 주목을 받았었다.

또한 ‘임플란트 M'은 작년 연간 10만개 판매실적을 올리며, 국내 임플란트 시장의 새로운 강자로의 가능성을 확인했다.

즉, 표면처리 등 제품의 우수성과 전문성, 성공적 시장진입 가능성을 확인한 신흥MST와 신흥은 원주공장 신축·이전을 계기로 본격적인 시장공략에 나서겠다는 계획이다.

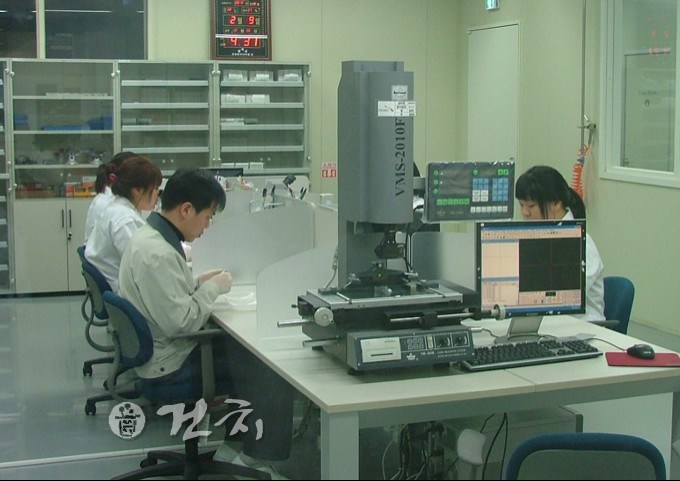

KGMP 기준 뛰어넘는 최신설비 완비

신흥MST 원주공장은 전체 면적 1800평에 건물면적 950평의 2층 건물이다.

1층에 임플란트M 생산을 위한 모든 시설과 연구소가 자리잡고 있으며, 2층은 현재 세미나실만 자리잡고 있는데, 향후 생산량이 증가하면 추가로 건물을 증축할 수 있도록 설계됐다.

‘임플란트 M’ 생산공정은 “CNC 가공→세척1→검사1→세척2→검사2→세척3 및 건조→표면처리→세척4 및 건조→포장→감마멸균→멸균 입고 검사→창고 입고”의 과정을 거쳐 최종 판매된다.

권희수 부장 “신흥MST는 설영택 교수의 임플란트 표면 및 디자인 특허에 기반을 둔, 세계시장 지향적인 전문 임플란트 제조업체”라며 “때문에 우리 회사는 책임감 있고 신뢰할 수 있는 전문가와 연구 분석 장비를 가장 우선시 하고 있다”고 밝혔다.

또한 권 부장은 “물론 가공, 세척, 표면처리, 검사 장비도 최고의 제품 생산에 필요한 사양으로 구비하고 있다”면서 “벨리데이션 관리에 신중을 기하고 있고, 특히 ‘세척’에 매우 신경을 쓰고 있다”고 덧붙였다.

현재 신흥MST는 CNC 가공기계 11대를 보유하고 있는데, 픽스쳐 기준으로 연간 20만개의 임플란트를 생산할 수 있다는 설명이다. 또한 현 공장 규모는 향후 CNC 기공기계를 16개까지 늘릴 수 있어 연간 80만 개 이상 생산이 가능한 것으로 알려진다.

그러나 이준수 대표는 “과다한 시설투자를 지양하고 시장상황과 매출신장에 따라 탄력적으로 운영하고 있다”면서 “지난해 50억 원의 매출을 올렸는데, 이는 제조원으로서의 매출로 타사 기준으로 본다면 150억~200억에 상응하는 실적”이라고 밝혔다.

이 밖에도 신흥MST의 생산공정의 특징을 살펴보면, 검사단계에서 국내에서는 유일하게 160배까지 확대되는 광학현미경을 도입하고, 포장조차 ‘티타늄’ 케이스를 사용하는 등 조그마한 이물질이라도 오염을 차단하기 위해 만전을 기하고 있다.

공정 특징, 이물질 오염 ‘99% 차단’

신흥MST가 임플란트 M을 생산하는 과정의 가장 큰 특징은 위에서 언급했듯, 어떠한 이물질에도 오염될 수 없게끔 완벽한 위생시설을 갖췄다는 것이다.

권 부장은 “제품 전수 검사를 통해 품질을 관리하고 있으며 검사 전 10회, 검사 후 표면처리 처리 등 완료 단계에서 13회 등 ‘4단계 총 23회’에 걸친 세척 공정을 유지하고 있다”면서 “세척용수도 모두 순수를 사용하고 있으며, 세척 주요 단계부터는 철저히 관리되는 크린룸에서 세척 공정을 진행하고 있다”고 밝혔다.

권 부장은 “향후 크린룸의 관리기준이 의료기기 분야도 의약품 제조시설 기준으로 강화될 것으로 판단된다”면서 “때문에 의료기기 제조 공정에서 요구되는 크린룸보다 훨씬 높은 수준의 의약품 관리 기준을 참고해 시공을 했다”고 특징을 전했다.

이 밖에도 권 부장은 “기타 청결상태 유지를 위해 소독 성능을 확인한 2가지 이상의 소독제로 내성이 생기지 않도록 주기적으로 소독제를 바꾸어 실내 소독을 하고 있다”면서 “크린룸 작업자는 입실시 기본 속옷만 입은 채 크린복으로 갈아입고 입실, 작업에 임하고 있다”고 전했다.

2009년 신규시장 1위 “우연 아니다”

신흥MST는 2008년 6월 SIDEX2008에서 ‘임플란트 M'을 공식 출시했으나, 전국적인 판매는 SIDEX 2009 때부터 진행했다.

즉, 론칭 2년도 채 안되고, 전국 판매 1년도 채 안돼 ‘2009년 신규시장 1위 및 10만개 판매 돌파’ 라는 괄목할만한 성장을 거둔 것이다.

신흥MST는 이러한 성장의 원동력을 ▲내실 있는 연구개발 ▲세계적 임플란트 연구개발 트랜드 파악 네트워크 확보 ▲신흥의 막강한 치과마케팅 역량 ▲엄격한 풀질관리에서 보고 있다.

또한 이 대표는 “임플란트 연구개발 생산에 올인하는 전문가 그룹이 성장의 원동력이라 할 수 있다”면서 “초기 투자를 최소화하면서 내실 있는 연구개발, 양산을 위해 전력 질주했고 이제 쾌적하고 산학연 클러스트가 잘 갖춰진 원주 시대를 열게 됐다”고 덧붙였다.

아울러 이 대표는 “저희는 품질관리에 있어서는 절대 양보할 생각이 없다”면서 “Fixture Case만 보아도 플라스틱 재질을 사용하는 타 사와 달리 Titanium 재질을 사용하고 있어 순수 제조원가는 상대적으로 높다”고 피력했다.

그러나 이 대표는 “55년 동안 한결같이 치과업계를 지키며 신뢰를 다진 치과마케팅의 선두주자 신흥과 손을 잡았다는 점이 무한한 잠재력이라고 할 수 있다”면서 “이로 인해 판매관리비 면에서 타사와는 비교가 안 되는 적은 금액이 반영될 수 있었고, 때문에 가격 경쟁력에서도 우위를 점할 수 있었다”고 자신감을 나타냈다.

마지막으로 이 대표는 “조만간 강릉 치대에서 2년간의 연구임상 결과가 논문으로 발표될 예정”이라며 “2010년은 더 가속화를 붙여서 해외 진출을 본격 준비하고, 코스닥 상장도 추진하는 등 사 ‘발전의 원년’이 될 것”이라고 포부를 밝혔다.